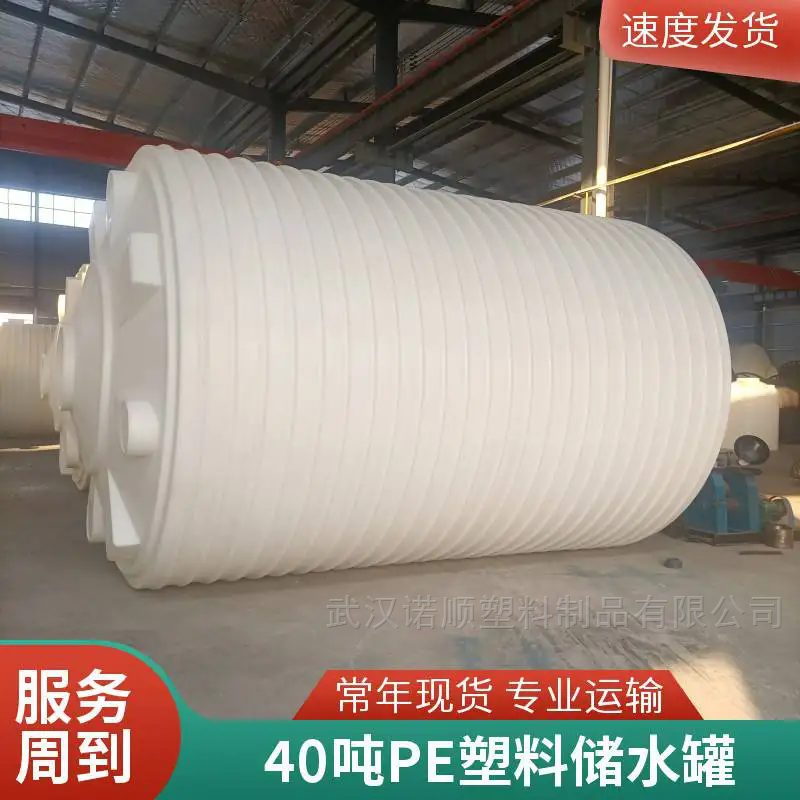

40噸金銀電鍍液儲罐采用PE材質滾塑工藝加工的特點與要點如下:

一、PE材質滾塑工藝的核心優勢

耐腐蝕性優異

PE(聚乙烯)對金銀電鍍液中的酸、堿、鹽及有機溶劑具有強耐受性,尤其適合長期儲存含硫酸、鹽酸等腐蝕性成分的電鍍液。其化學穩定性遠高于傳統金屬儲罐,可避免電鍍液對罐體的侵蝕,延長使用壽命。

無縫成型,杜絕滲漏

滾塑工藝通過加熱旋轉使PE粉末均勻熔融并附著于模具內壁,形成整體無縫罐體。這一特性消除了焊縫、接縫等滲漏風險點,確保電鍍液儲存的安全性,尤其適用于對密封性要求jigao的電鍍行業。

抗沖擊性能強

PE材質通過滾塑工藝一體成型,罐體無薄弱環節,可承受運輸、安裝過程中的碰撞與沖擊。此外,PE的韌性使其在低溫環境下仍能保持良好性能,避免脆裂風險。

輕量化設計,便于安裝

PE密度僅為鋼的1/8,40噸容量儲罐自重遠低于金屬儲罐,可降低運輸和安裝成本,尤其適合對承重有嚴格要求的場合(如高層廠房或樓頂平臺)。

定制化靈活

滾塑工藝支持根據電鍍液特性定制罐體尺寸、接口位置及附加功能(如液位計、排氣孔、防爆裝置等),滿足不同工況需求。

二、40噸儲罐滾塑工藝的關鍵步驟

原料準備

選用食品級或化工級LLDPE(線性低密度聚乙烯)原料,確保與電鍍液的長期相容性。

添加抗氧化劑、紫外線吸收劑等助劑,提升PE的耐老化性能。

模具設計與制造

根據儲罐規格(直徑、高度、壁厚)設計滾塑模具,通常采用鋼制模具以保證精度。

模具內壁需拋光處理,確保罐體表面光滑,減少電鍍液殘留。

滾塑成型

將PE粉末投入模具,封閉后加熱至190-220℃,同時模具沿雙軸旋轉,使粉末均勻熔融并附著于模具內壁。

旋轉速度控制在8-12m/min,避免離心力導致粉末分布不均。

加熱時間根據罐體厚度調整,確保PE熔融且無氣泡。

冷卻與脫模

停止加熱后,通過自然冷卻或水霧冷卻使罐體固化。

冷卻速度需適中,避免內應力導致變形或開裂。

脫模溫度控制在50℃以下,確保罐體尺寸穩定。

后處理與檢測

切除罐體毛刺,打磨接口邊緣。

進行氣密性測試(如壓力測試或真空測試),確保無滲漏。

根據需求安裝液位計、排氣孔等附件。

三、電鍍液儲罐的特殊要求與解決方案

防揮發設計

配置排氣孔和壓力平衡裝置,防止罐內氣體壓力過高導致罐體變形或電鍍液揮發。

采用密封接口設計,減少電鍍液與空氣接觸,降低氧化風險。

溫度控制

若電鍍液需恒溫儲存,可在罐體外壁加裝隔熱層或冷卻盤管,通過循環水或冷卻介質控制溫度。

避免陽光直射,防止PE材質因高溫軟化。

材質兼容性驗證

需確認PE材質與電鍍液的長期相容性,避免發生化學反應導致罐體老化或電鍍液污染。

建議選擇食品級或化工級LLDPE原料,并通過第三方檢測認證。

四、典型應用場景

電鍍行業:儲存金銀電鍍液、化學鍍鎳液、銅鍍液等。

電子行業:儲存電路板蝕刻液、電鍍添加劑等。

珠寶加工:儲存貴金屬電鍍液(如金、銀、鉑等)。

實驗室:儲存高純度電鍍液或試劑。